초고니켈 LiNi0.91Co0.06Al0.03O2@Ca3(PO4)2 양극재의 리튬 저장 안정성 향상 메커니즘

저자: ZHU Hezhen, WANG Xuanpeng, HAN Kang, YANG Chen, WAN Ruizhe, WU Liming, MAI Liqiang. 초고니켈 LiNi0.91Co0.06Al0.03O2@Ca3(PO4)2 음극 재료의 향상된 리튬 저장 안정성 메커니즘. 무기 재료 저널, 2022, 37(9): 1030-1036 DOI:10.15541/jim20210769

초고니켈 소재는 리튬이온 배터리의 새로운 양극으로 높은 비 용량, 고전압 및 저렴한 비용으로 인해 많은 관심을 받고 있습니다. 그러나 생성된 미세 균열, 기계적 분쇄 및 사이클링 중 비가역적인 상 변형으로 인해 사이클링 안정성이 저하됩니다. 여기서, 다양한 두께(NCA@nCP)를 갖는 일련의 Ca3(PO4)2 코팅된 초고니켈 LiNi0.91Co0.06Al0.03O2 재료가 손쉬운 습식 화학 전략을 통해 준비되었습니다. 이 중 NCA@1CP는 1C(1C=200mA/g)에서 2.7-4.3V에서 204.8mAh/g의 비방전용량을 나타내었고, 100사이클 후 용량유지율은 91.5%였다. 2C에서 300회 주기 후에도 비방전 용량은 153.4mAh/g을 유지했습니다. 재료 특성화 결과는 코팅 쉘이 Li/Ni 혼합을 억제한다는 것을 추가로 확인하고, NCA@1CP의 비가역 상 변형 및 기계적 분쇄는 사이클링 안정성을 크게 향상시킵니다. 이 연구는 Ca3(PO4)2 코팅 전략이 초고 니켈 캐소드 재료의 리튬 저장 안정성을 향상시키는 데 큰 응용 가능성이 있음을 보여줍니다.

리튬 이온 배터리의 높은 에너지 밀도에 대한 수요를 충족시키기 위해 연구자들은 높은 가역 용량 및 높은 작동 전압을 갖는 양극 재료 개발 분야에서 일련의 진전을 이루었습니다. LiNixM1-xO2(M은 전이금속, x≥0.9)와 같은 초고니켈 양극재는 고용량, 고전압, 저비용의 장점을 가지고 있으며 고에너지 밀도 리튬- 미래의 이온 배터리. Kim은 공침법으로 LiNi0.90Co0.05Mn0.05O2 초고니켈 물질을 합성하였으며, 이를 양극재로 사용한 리튬이온 전지의 초기 방전 비용량은 229.0 mAh/g이었다. Ryu가 합성한 LiNi0.90Co0.09W0.01O2는 231.2mAh/g의 초고초기방전용량을 나타내었다. 하지만, 용량 감소 문제는 이러한 유형의 재료의 상업적 적용을 제한하며 많은 연구에서 그 이유가 다음 세 가지 측면에 기인할 수 있음이 입증되었습니다. (1) 높은 Ni 함량은 Li/Ni 혼합을 악화시키고 리튬 이온을 억제합니다. 확산되고 반응 임피던스가 증가하여 실제 용량 손실이 발생합니다. (2) 리튬 제거 조건에서 생성된 고활성 Ni4+는 전해질과 부반응이 일어나기 쉽고 전극과 전해질을 소모한다. 그것은 층상에서 무질서한 스피넬상 및 암염상으로 물질의 구조적 변형을 촉진하고 물질의 결정 구조를 심각하게 손상시켜 사이클링 안정성을 감소시킵니다.

코팅 개질은 하이 니켈 캐소드 재료의 용량 퇴화 문제를 해결하고 사이클 안정성을 개선하기 위해 널리 사용되며, 그 중 Al2O3, TiO2, SiO2 및 ZrO2와 같은 산화물 재료가 가장 일반적입니다. 인산염은 산화물에 비해 리튬 이온 이동도와 화학적 안정성이 우수하여 최근 하이 니켈 양극재의 표면 개질 분야에서 많은 주목을 받고 있습니다. Xiao(XIAO YH, MIARA LJ, WANG Y, et al.)는 전산 스크리닝을 통해 양극 코팅 재료인 인산염이 안정성을 크게 향상시킬 수 있음을 확인했습니다. 일반적인 인산염 코팅제는 Mn3(PO4)2, BPO4, AlPO4 및 Li3PO4입니다. Yan(YAN PF, ZHENG JM, LIU J, et al.)은 원자층 증착 기술을 사용하여 하이-니켈 양극재 LiNi0.76Mn0.14Co0.10O2의 표면에 Li3PO4를 코팅하고, 물질의 비가역적 상전이를 억제하고 음극-전해질 계면의 동역학을 개선했습니다. Feng(FENG Z, RAJAGOPALAN R, SUN D, et al.)은 LiNi0.8Co0.1Mn0.1O2 재료에 Li3PO4-AlPO4-Al(PO3)3를 코팅했으며 사이클 성능이 크게 향상되었습니다. 인산염 물질 중 Ca3(PO4)2(CP)는 Ca2+와 [PO4]3- 사이의 강한 결합으로 인해 화학적, 열적 안정성이 우수합니다. 그러나 CP 코팅으로 개질된 초고니켈 양극재는 아직 보고된 바가 없다. 따라서 일련의 CP 코팅된 초고니켈 LiNi0.91Co0.06Al0.03O2 양극재(NCA@nCP, n=0.5, 1, 3)를 간단한 습식화학법으로 제조하였다. NCA@nCP의 구조, 형태 및 전기화학적 성능 향상 메커니즘을 자세히 연구하고 분석하였다.

양극재의 준비

Ni0.91Co0.06Al0.03(OH)2와 LiOH·H2O를 1:1.05의 몰비로 혼합한 후, 산소 분위기에서 분당 5℃의 속도로 500℃까지 5시간 동안 가열하고, 그런 다음 절연을 위해 720 °C로 가열하고 15시간 후 최종적으로 실온으로 자연 냉각하여 검은색 NCA 분말을 얻었습니다. NH4H2PO4 0.74g과 Ca(NO3)2·4H2O 2.28g을 달아 각각 물 100.0mL와 무수에탄올 100.0mL에 녹인다. 먼저 무수 에탄올 50.0mL에 Ca(NO3)2용액(A용액) 0.5mL와 NH4H2PO4용액(B) 0.5mL를 가한 후 NCA 분말 1.00g을 천천히 넣어 용매를 제거하였다. 80 °C에서 교반하고 증발시켜 분말을 얻습니다. 그런 다음 분말을 550 °C(가열 속도 5 °C/min)의 산소 분위기에서 2시간 동안 소결하였다. 이때 CP의 질량분율은 0.5%, 얻어진 생성물을 NCA@0.5CP로 정의하였다. A 및 B 용액이 각각 1.0mL일 때 CP의 질량 분율은 1.0%이고 얻어진 생성물을 NCA@1CP로 정의한다. A 및 B 용액이 각각 3.0 mL일 때 CP의 질량 분율은 3.0%이고 얻어진 생성물을 NCA@3CP로 정의한다.

재료 특성화

재료의 결정 구조는 X-선 회절(X-선 회절, XRD, D8 Discover X, CuKα 방사선)으로 특성화되었습니다. 정제된 XRD 데이터는 Rietveld 방법을 사용하여 GSAS 소프트웨어에 의해 계산되었습니다. 물질의 형태 및 미세구조는 주사전자현미경(SEM, JEOL JSM-7100F) 및 투과전자현미경(TEM, JEM-2100F)으로 특성화하였다. 물질의 원소 분포는 X선 에너지 분산 분광계(Energy dispersive spectrometer, EDS, EDX-GENESIS 60S)로 관찰하였다. X-ray 광전자 분광법(X-ray photoelectron spectroscopy, XPS, VG MultiLab 2000)을 이용하여 물질 표면의 원소 조성과 원자가를 분석하였다.

전기화학 테스트

양극 활물질인 Super-P와 폴리불화비닐리덴을 8:1:1의 질량비로 혼합하고 N-Methyl-2-pyrrolidone(NMP)에 분산시킨 후 12시간 동안 자기 교반하여 균일한 슬러리를 형성하였다. , 알루미늄 호일에 코팅하고 최종적으로 120 °C의 진공 오븐에서 12시간 동안 건조하여 NMP를 제거합니다. 알루미늄 호일을 직경 10mm의 양극 시트로 절단하고 절단된 양극 시트의 질량 하중은 2~3 mg/cm2입니다. 리튬 금속 시트(또는 흑연) 및 다공성 폴리프로필렌 멤브레인(Celgard 2500)은 각각 반쪽 전지(또는 전체 전지)의 상대 전극 및 분리막으로 사용되었습니다. Half-cell 및 full-cell에 사용된 전해질은 에틸렌 카보네이트/에틸 메틸 카보네이트/디에틸 카보네이트(부피비 1:1:1)에 용해된 1 mol/L LiPF6 용액입니다. 아르곤 글러브 박스에 CR2016 코인 셀을 조립합니다. 전기화학적 충방전 실험은 배터리 테스트 시스템을 이용하여 2.7-4.3V 및 2.7-4.5V 간격으로 수행하였다. 전기화학적 워크스테이션을 사용하여 0.1mV/s 및 2.7-4.3V에서 순환 전압전류법(CV)을 테스트합니다.

결과 및 토론

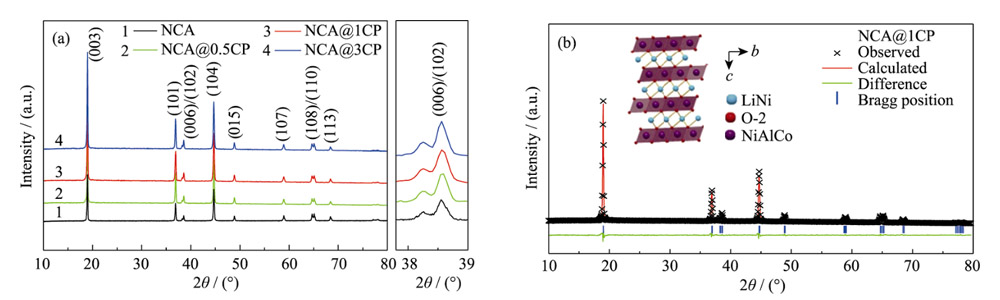

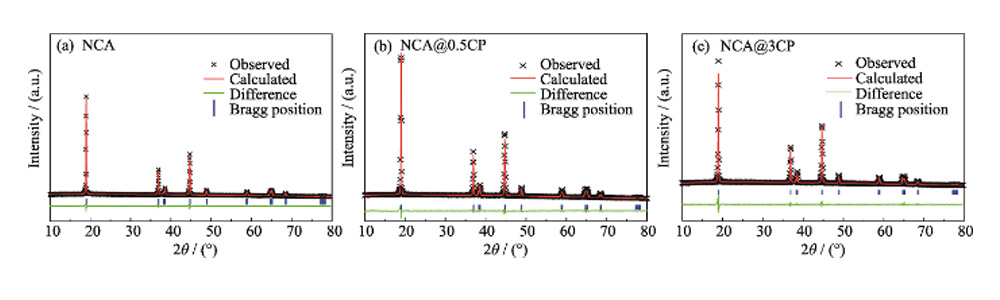

그림 1(a)는 NCA 및 NCA@nCP 재료의 XRD 패턴을 보여줍니다. 모든 물질의 XRD 패턴은 유사한 피크 위치와 피크 모양을 나타내며 다른 불순물 피크는 없습니다. 또한 코팅 후와 코팅 전 재료의 (006)/(102) 및 (108)/(110) 회절 피크가 분명히 분할되어 CP 코팅이 NCA 재료의 원래 층 구조를 변경하지 않았음을 나타냅니다. 이러한 니켈계 재료는 Ni2+의 이온반경(0.069nm)이 Li+(0.076nm)의 이온반경과 유사하여 리튬층으로 쉽게 이동하여 Li/Ni의 혼합배열을 일으키고, I(003)/I(104)의 비율은 재료의 Li/Ni 혼합 현상을 드러낼 수 있습니다. 결과는 I(003)/I(104)가 1.2보다 클 때 일반적으로 니켈 기반 재료가 잘 정렬된 층 구조를 갖는 것으로 간주된다는 것을 보여줍니다. I(003)/I(104)가 클수록 Li/Ni 혼합 정도가 작아진다. 표 S1에서 볼 수 있듯이 NCA와 NCA@nCP 재료의 I(003)/I(104)는 모두 1.2보다 크며, 그 중 NCA@1CP가 가장 높고(2.261) NCA(1.426)보다 큽니다. CP 코팅이 NCA의 Li를 억제함을 나타냅니다. /Ni 혼합 배열. 그림 1(b)와 그림 S1은 각각 NCA@1CP와 NCA와 NCP@nCP의 정제된 XRD 결과이다. 모든 회절 피크는 육각형 O3형 층 구조에 속합니다. NCA와 NCA@nCP 간의 격자 매개변수의 차이는 작으며, 이는 CP가 NCA 재료의 격자에 들어가지 않고(표 S2), 미세화의 오류 계수(Rp 및 Rwp)가 낮고 피팅 신뢰성을 나타냅니다. 높다. NCA 및 NCA@nCP 재료 모두의 I(003)/I(104)는 1.2보다 크며, 그 중 NCA@1CP가 가장 높으며(2.261), 이는 NCA(1.426)보다 크며, 이는 CP 코팅이 NCA의 리. /Ni 혼합 배열. 그림 1(b)와 그림 S1은 각각 NCA@1CP와 NCA와 NCP@nCP의 정제된 XRD 결과이다. 모든 회절 피크는 육각형 O3형 층 구조에 속합니다. NCA와 NCA@nCP 간의 격자 매개변수의 차이는 작으며, 이는 CP가 NCA 재료의 격자에 들어가지 않고(표 S2), 미세화의 오류 계수(Rp 및 Rwp)가 낮고 피팅 신뢰성을 나타냅니다. 높다. NCA 및 NCA@nCP 재료 모두의 I(003)/I(104)는 1.2보다 크며, 그 중 NCA@1CP가 가장 높으며(2.261), 이는 NCA(1.426)보다 크며, 이는 CP 코팅이 NCA의 리. /Ni 혼합 배열. 그림 1(b)와 그림 S1은 각각 NCA@1CP와 NCA와 NCP@nCP의 정제된 XRD 결과이다. 모든 회절 피크는 육각형 O3형 층 구조에 속합니다. NCA와 NCA@nCP 간의 격자 매개변수의 차이는 작으며, 이는 CP가 NCA 재료의 격자에 들어가지 않고(표 S2), 미세화의 오류 계수(Rp 및 Rwp)가 낮고 피팅 신뢰성을 나타냅니다. 높다. 그림 1(b)와 그림 S1은 각각 NCA@1CP와 NCA와 NCP@nCP의 정제된 XRD 결과이다. 모든 회절 피크는 육각형 O3형 층 구조에 속합니다. NCA와 NCA@nCP 간의 격자 매개변수의 차이는 작으며, 이는 CP가 NCA 재료의 격자에 들어가지 않고(표 S2), 미세화의 오류 계수(Rp 및 Rwp)가 낮고 피팅 신뢰성을 나타냅니다. 높다. 그림 1(b)와 그림 S1은 각각 NCA@1CP와 NCA와 NCP@nCP의 정제된 XRD 결과이다. 모든 회절 피크는 육각형 O3형 층 구조에 속합니다. NCA와 NCA@nCP 간의 격자 매개변수의 차이는 작으며, 이는 CP가 NCA 재료의 격자에 들어가지 않고(표 S2), 미세화의 오류 계수(Rp 및 Rwp)가 낮고 피팅 신뢰성을 나타냅니다. 높다.

그림 1(a) NCA 및 NCA@nCP의 XRD 패턴(n=0.5 , 1, 3) 및 (b) NCA@1CP의 Rietveld 정제 결과

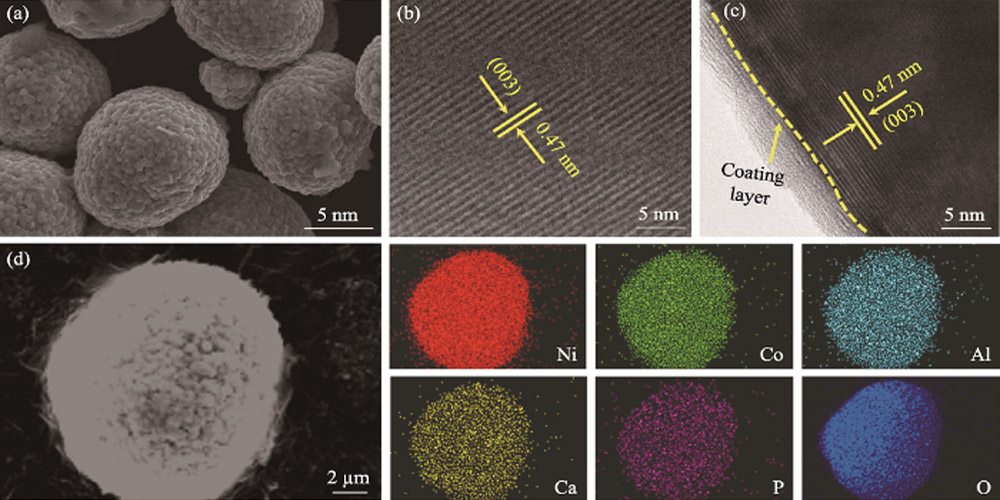

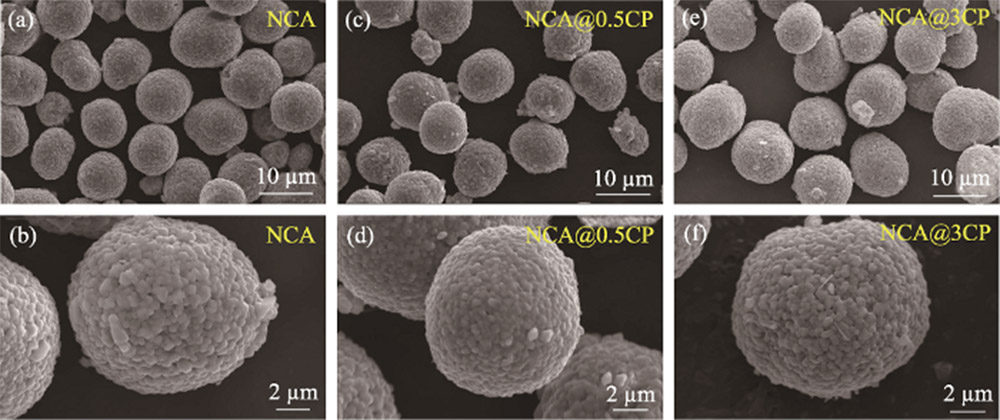

그림 2(a) 및 그림 S2는 각각 NCA@1CP 및 NCA 및 NCP@nCP 재료의 SEM 특성화 결과입니다. 모든 재료의 형태는 구형이며 CP 코팅 후에도 재료의 구형 형태는 변하지 않습니다. TEM 특성화 결과는 NCA 재료가 NCA의 (003) 결정면에 해당하는 0.47 nm의 격자 무늬 간격으로 우수한 결정성을 나타냄을 보여줍니다(그림 2(b)). 대조적으로, NCA@1CP 물질의 표면에는 약 5 nm 두께의 비정질 클래딩층이 명확하게 관찰되었으며(Fig. 2(c)), 이는 CP가 NCA 물질의 표면에 효과적으로 코팅되었음을 의미한다. NCA@1CP 및 NCA 재료의 원소 분포는 EDS로 분석되었으며(그림 2(d) 및 그림 S3),

그림 2 (a) NCA@1CP의 SEM 이미지, (b) NCA 및 (c) NCA@1CP의 고해상도 TEM 이미지, (d) NCA@1CP의 EDS 원소 매핑

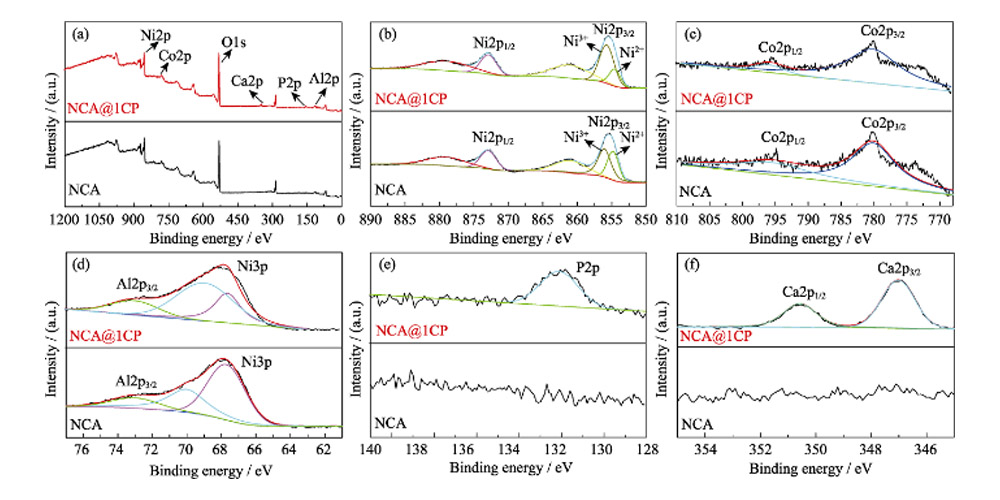

NCA 및 NCA@1CP 재료의 XPS 분석에 의해 재료 표면에 있는 원소의 조성 및 원자가 상태를 결정하였다. 그림 3(a)와 같이 NCA에서는 Ni, Co, Al, O의 4가지 원소가 검출되었으며, NCA@1CP에서는 위의 4가지 원소 외에 Ca, P 원소도 검출되어 CP가 NCA 재료의 표면에 성공적으로 코팅되었습니다. 도 3(b)에 도시된 바와 같이, 856.5 및 873.3 eV의 두 피크는 각각 Ni2p3/2 및 Ni2p1/2에 속한다. Ni2p3/2 피크는 각각 2가 및 3가 Ni에 해당하는 854.7 및 855.8 eV에서 두 개의 하위 피크에 추가로 맞출 수 있습니다. NCA@1CP 재료에서 2가 Ni의 피크 면적은 NCA 재료에서보다 작으며, 이는 CP 코팅 개질이 NCA에서 2가 Ni 함량을 감소시키고 어느 정도 Li/Ni 혼합을 억제할 수 있음을 나타냅니다. 795.5 및 779.9 eV의 두 피크는 각각 Co2p1/2 및 Co2p3/2에 속해 Co가 3가임을 나타내는 반면(그림 3(c)), 73.1 eV의 Al2p3/2 피크는 3가 Al 피크( 그림 3(d)). 또한 P2p(그림 3(e))에 해당하는 133.4 eV와 Ca2p3/2 및 Ca2p1/2(그림 3(f))에 해당하는 347.0 및 350.6 eV에서 피크가 NCA@1CP 재료 표면에서 감지된 반면, NCA 물질에서 P 및 Ca의 피크는 검출되지 않았다.

그림 3 (a) 전체 조사, (b) Ni2p, (c) Co2p, (d) Al2p, (e) P2p 및 (f) NCA 및 NCA@1CP에 대한 Ca2p XPS 스펙트럼

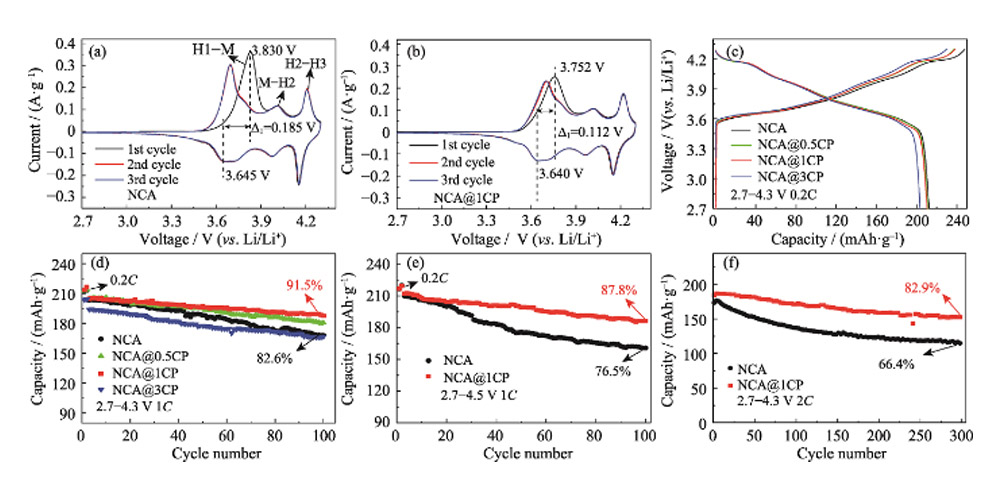

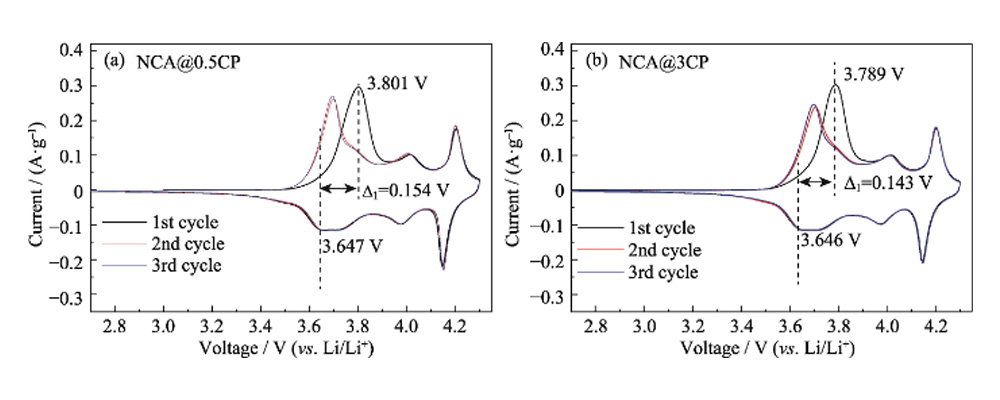

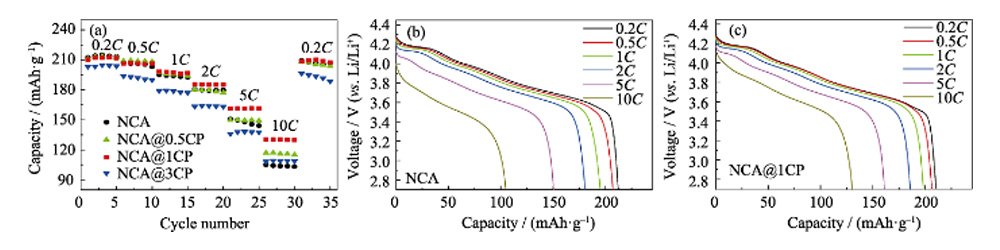

그림 4(a, b) 및 그림 S4에서 NCA 및 NCA@nCP 재료를 양극으로 조립한 리튬 이온 반쪽 전지의 처음 세 턴의 CV 곡선은 테스트에서 세 쌍의 서로 다른 REDOX 피크가 있음을 보여줍니다. 다른 상전이 과정에 해당하는 2.7-4.3V의 간격: Li+ 추출 과정에서 3.83V의 산화 피크는 육각형 상에서 단사정상(H1-M)으로의 전이를 나타내고 산화 피크는 4.01 및 4.20 V는 각각 단사정상에서 육각상으로의 전이(M-H2) 및 육각상에서 육각상으로의 전이(H2-H3)를 나타냅니다. Li+ 임베딩 프로세스의 감소 피크는 각각 3.64V, 3.96V 및 4.15V입니다. 사이클 동안 산화 피크와 환원 피크 사이의 전위차는 재료의 전기화학적 동역학을 반영할 수 있습니다. NCA의 초기 REDOX 피크 전위차는 0.185V로 코팅 후 NCA@0.5CP(0.154V), NCA@1CP(0.112V), NCA@3CP(0.143V)보다 크다. NCA@1CP 물질의 분극은 전기화학적 리튬 주입/리튬 제거 동안 가장 적습니다. 무화과. 4(c)는 0.2C(1C=200mA/g) 및 2.7-4.3V에서 NCA 및 NCA@nCP 재료를 양극으로 조립한 리튬 이온 반쪽 전지의 초기 충전 및 방전 곡선을 보여줍니다. NCA의 초기 방전 용량은 212.4 mAh/g이고 NCA@nCP(n=0.5, 1, 3)의 방전 용량은 각각 211.1, 210.4, 203.3 mAh/g이다. 그림 4(d)는 1C 및 2.7-4.3V에서 NCA 및 NCA@nCP 재료의 반쪽 전지 주기 성능을 보여줍니다. 전극 물질을 완전히 활성화하기 위해 배터리를 먼저 0.2C에서 2사이클 동안 충전 및 방전하고 NCA@1CP에서 204.8mAh/g의 1C 방전 비용량, 187.5mAh/g 후 100사이클, 해당 용량 유지 비율은 91.5%입니다. 그러나 NCA의 비용량은 1C에서 203.2mAh/g이고 100사이클 후에는 168.0mAh/g에 불과하다(용량유지율은 82.6%). 위의 결과는 NCA@1CP 재료가 낮은 차단 전압과 높은 차단 전압 모두에서 우수한 사이클링 안정성을 나타냄을 나타냅니다. 그림 4(f)는 2C 및 2.7-4.3V에서 NCA 및 NCA@1CP 재료의 긴 사이클 성능을 보여줍니다. NCA@1CP의 초기 방전 용량은 184.9mAh/g이고, 300회 사이클 후에도 153.4mAh/g이 남아있어 초기값의 82.9%이다. 그러나 2C에서 NCA의 초기 방전 비용량은 173.5mAh/g으로 115에 불과하다. 300 사이클 후 3 mAh/g, 이는 초기 값의 66.4%에 불과합니다. 그림 S5(a~c)는 2.7~4.3V 범위에서 NCA 및 NCA@nCP 재료의 속도 성능을 보여줍니다. NCA의 속도 성능은 열악하며 특히 10C 초고속 속도에서 105.1mAh/g의 비용량이 있습니다. 이에 반해 NCA@1CP는 10C에서 최대 130.4mAh/g의 방전비용량을 보이며 우수한 율성능을 보인다.

그림 4 (a) NCA 및 (b) NCA@1CP에 대한 CV 곡선; (c) NCA 및 NCA@nCP의 경우 0.2C에서 2.7-4.3V 미만의 초기 충전-방전 곡선 및 (d) 1C에서 2.7-4.3V 미만의 사이클링 특성; NCA 및 NCA@1CP의 사이클링 특성 (e) 1C에서 2.7-4.5V 미만 및 (f) 2C에서 2.7-4.3V 미만

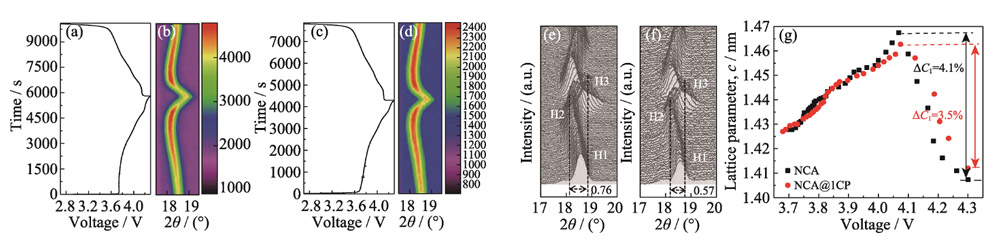

충전-방전 주기 동안 NCA 및 NCA@1CP 재료의 결정 구조 진화는 현장 XRD에 의해 실시간으로 모니터링되었습니다(그림 5). 도 5(a, b)에서 보는 바와 같이 4.1V 충전의 첫 번째 주기 동안 결정은 H1 상에서 H2 상으로 전이하고 (003) 회절 피크는 낮은 각도로 이동하며 격자 매개변수 c는 점진적으로 증가합니다. 이 현상은 격자에서 리튬 이온의 추출, 전이 금속 층 사이의 향상된 정전기 반발 및 더 큰 층간 간격에 기인할 수 있습니다. 추가 충전 후 결정은 H2 상에서 H3 상으로 변경되어 (003) 회절 피크가 높은 각도로 급격히 이동하고 격자 매개변수 c가 급격히 수축합니다. 이것은 다음에 기인할 수 있습니다: (1) 전이 금속 층에서 Ni4+-O2- 결합의 공유 특성이 향상되고 전이 금속 층 사이의 정전기 반발이 약해지며 층간 간격이 현저히 작아집니다. (2) 전이금속층 사이의 리튬 이온의 연속적인 추출은 지지 효과를 약화시키고 층간 간격을 감소시킨다. H2-H3 상전이 동안 NCA 물질의 (003) 회절 피크의 최대 각도 이동은 0.76°입니다(그림 5(e)). NCA@1CP 재료도 H2-H3 상전이 과정을 나타내지만(그림 5(c, d)). 그러나 (003) 회절 피크의 최대 각도 이동은 0.57°에 불과합니다(그림 5(f)). 그림 5(g)는 NCA 및 NCA@1CP 재료의 탈리튬화 동안 격자 매개변수 c의 진화 곡선을 보여줍니다. NCA@1CP의 격자 매개변수 c의 수축(3. 5%)는 NCA(4.1%)보다 작습니다. NCA@1CP가 구조적 안정성이 더 좋은 것으로 밝혀졌다. In situ XRD 결과는 CP 코팅이 NCA 물질의 비가역적 상전이를 억제하여 물질의 전기화학적 성능을 향상시킬 수 있음을 보여줍니다.

그림 5 (a) NCA 및 (c) NCA@1CP에 대한 원위치 XRD 동안의 전압-시간 변화 곡선; (b, e) NCA 및 (d, f) NCA@1CP에 대한 현장 XRD 패턴; (g) NCA 및 NCA@1CP에 대한 충전 중 격자 매개변수 c의 변화 곡선

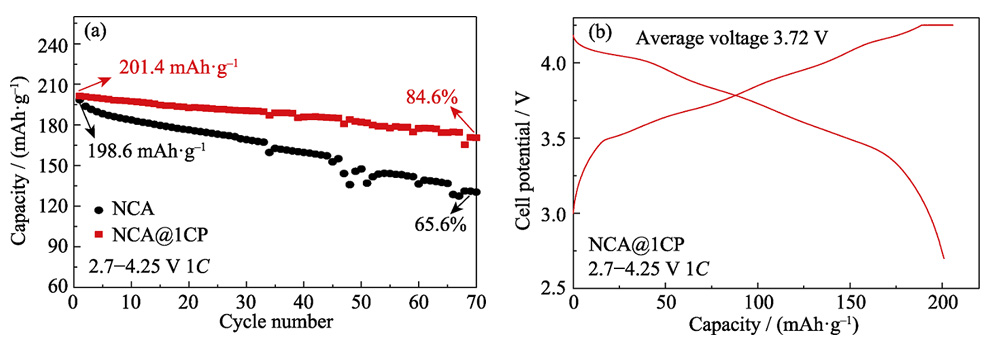

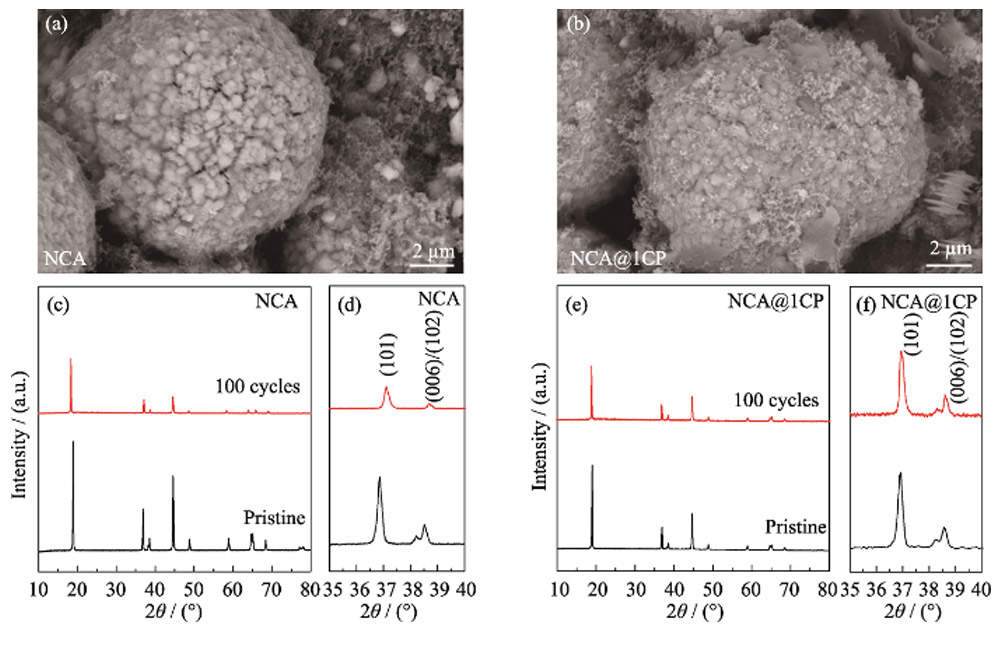

CP 코팅이 전기화학적 공정 중 물질의 형태 및 미세구조에 미치는 영향을 종합적으로 평가하기 위해 NCA 및 NCA@1CP 반쪽 전지의 극편을 100회 충방전 사이클(1C, 2.7~4.3V) 후 특성화하였다. . SEM 특성화 결과 NCA@1CP 재료의 표면에는 소수의 미세균열만이 나타난 반면, NCA 재료의 표면에는 많은 수의 균열이 나타나고 일부 입자가 분쇄된 것으로 나타났다(그림 S6(a, b) ). CP 코팅층이 재료의 표면 미세균열 및 기계적 분말화를 어느 정도 억제함을 나타낸다. 그림 S6(c-f)는 100 사이클 전후의 NCA 및 NCA@1CP 재료의 XRD 패턴을 보여줍니다. NCA의 (006) 및 (102) 회절 피크는 100주기 후에 겹칩니다(그림 S6(d)), NCA@1CP의 (006) 및 (102) 회절 피크는 100주기 후에도 여전히 분할됩니다(그림 S6(f)). CP 코팅층이 NCA 구조의 안정성을 향상시킬 수 있음을 보여줍니다. NCA@1CP의 리튬 저장 안정성을 추가로 검증하기 위해 양극으로 NCA와 NCA@1CP 재료를 음극으로 흑연을 사용하여 코인형 완전 배터리를 조립했습니다(그림 6). 1C(1C=200mA/g) 및 2.7~4.25V에서 NCA@1CP 풀셀의 초기 방전 비용량은 201.4mAh/g입니다. 70사이클 후 방전비용량은 초기값의 84.6%를 유지하였다(Fig. 6(a)). 그러나 NCA 풀셀의 초기 방전 비용량은 198.6mAh/g이며, 70사이클 후 방전 비용량은 초기값의 65.6%에 불과하다.

그림 6(a) NCA와 NCA@1CP를 음극으로, 흑연을 1C에서 2.7-4.25V에서 양극으로, (b) 완전 전지에서 NCA@1CP에 대한 두 번째 사이클의 충방전 곡선의 사이클링 특성

결론

이 연구에서 NCA@1CP 양극 재료는 NCA 재료의 전기화학적 리튬 저장 안정성을 크게 개선한 손쉬운 습식 화학 전략으로 제조되었습니다. NCA@1CP 소재는 1C에서 100회 사이클 후 91.5%의 용량 유지율을 나타내어 2C라는 높은 속도에서도 300회 이상의 매우 긴 사이클 수명을 보여줍니다.

CP 코팅은 주로 다음과 같은 측면으로 인해 NCA 양극 재료의 수명을 크게 연장합니다.

(1) CP 코팅층의 도입은 Li/Ni 혼합 배열 정도를 감소시킨다.

(2) CP 코팅은 격자 매개변수 c의 수축을 완화하고 H2-H3의 비가역적인 상전이를 억제합니다.

(3) CP 코팅층은 재료 표면의 미세 균열 및 기계적 분쇄를 억제합니다.

이 연구는 CP 코팅층이 리튬 저장의 안정성을 향상시키기 위한 초고니켈 양극재의 표면 개질에 큰 응용 가능성이 있음을 보여주고 초고니켈 양극재의 전기화학적 안정성 최적화 전략에 대한 새로운 아이디어를 제공합니다. .

보충 자료

그림 S2 (a, b) NCA, (c, d) NCA@0.5CP 및 (e, f) NCA@3CP의 SEM 이미지

그림 S3 NCA의 EDS 요소 매핑

그림. (a) NCA@0.5CP 및 (b) NCA@3CP에 대한 S4 CV 곡선

그림 S5 (a) NCA, NCA@0.5CP, NCA@1CP 및 NCA@3CP에 대한 속도 성능; (b) NCA 및 (c) NCA@1CP의 속도 테스트 중 해당 방전 곡선

그림 S6 (a, b) SEM 이미지 및 (cf) 1C에서 2.7-4.3V에서 100회 사이클 후 NCA 및 NCA@1CP의 XRD 패턴

|

견본

|

NCA

|

NCA@0.5CP

|

NCA@1CP

|

N

CA@3CP

|

|

I(003)/I(104)

|

1.426

|

2.120

|

2.261

|

1.981

|

표 S2 XRD Rietveld 정제에서 계산된 NCA, NCA@0.5CP, NCA@1CP 및 NCA@3CP의 격자 매개변수

| 견본 | a/nm | c/nm | V/nm3 | c/a | RWP | RP |

| NCA | 0.287398 | 1.421071 | 0.101652 | 4.944609 | 7.13 | 4.18 |

| NCA@0.5CP | 0.287296 | 1.420733 | 0.101556 | 4.9451 88 | 6.63 | 4.73 |

| NCA@1CP | 0.287286 | 1.42044 | 0.101527 | 4.944341 | 5.86 | 4.39 |

| NCA@3CP | 0.287305 | 1.420646 | 0.101556 | 4.944731 | 6.74 | 4.82 |