인산철리튬(LiFePO4) 음극 전극 재료 유성 슬러리는 일반적으로 N-메틸피롤리돈(NMP)을 사용하며, 디메틸설폭사이드와 디메틸포름아미드를 용매로 사용하는데, 이는 다음과 같은 문제를 안고 있습니다. 용매 회수가 어렵고, 사용량이 많아 환경 오염이 심합니다. LiFePO4 양극 재료 수성 슬러리는 탈이온수를 사용합니다. 환경 친화적이고 비용이 저렴한 솔벤트이지만, 수성 기반의 바인더 양극 시트는 유연성이 부족하고 약함과 같은 문제가 있습니다. 활물질의 접착 및 전기화학적 성능 저하. 이에 종이, NMP 첨가량이 다른 양극 시트 NMP가 양극 성능에 미치는 영향을 연구하기 위해 준비되었습니다. 수성 바인더 LA132.로 제조된 시트

실험

초전도성 수성 바인더 LA132 카본블랙, 탈이온수, LiFePO4를 한꺼번에 슬러리로 제조하였다. 2.5:2.5:50:40의 비율입니다. 0, 1%, 2% 및 4개 부분의 슬러리를 첨가했습니다. A, B, C 및 D로 번호가 매겨진 3% NMP. 양극을 캘린더링합니다. 건조 양극을 100°C 진공 상태에서 24시간 동안 물과 NMP를 제거하고 활물질이 포함된 양극 95% 함량으로 준비했습니다. 직경 20mm의 디스크로 자릅니다. CR2016 조립 리튬 금속 시트 음극이 있는 코인 셀, 1 mol/LLiPF6/(EC+DEC+DMC)(부피비 1:1:1) 전해질, 미세다공성 폴리프로필렌 분리기, 건식 아르곤 가스 채워진 글러브 박스.

먼저 A, B, C, D 전극을 구부립니다. 시트를 180도 회전시킨 다음 전극 시트의 접착력을 테스트합니다. 인장 시험기. 그런 다음 전극 시트에 대한 인성 테스트를 수행합니다. 인성 시험기(샤프트 로드의 직경은 1, 2, 3, 4, 6, 8, 및 10 mm), 표면에 균열이 있는지 관찰하십시오. 권선 후 전극 시트의 모습입니다. 배터리 충전 및 방전 테스트 전류밀도는 0.1C, 시험전압은 2.5~3.5V이다.

결과 및 논의

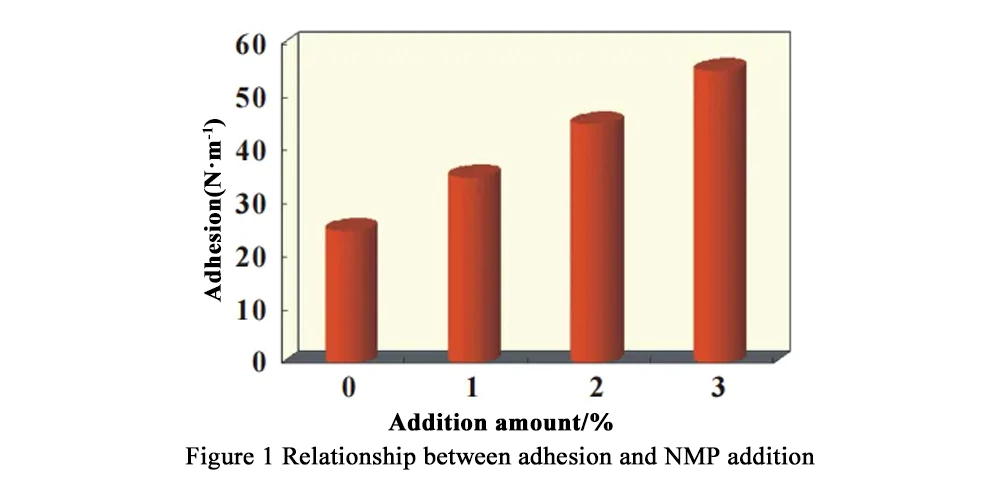

도 1은 접착력 테스트 도표이다. 180°bending에서 LiFePO4 전극의. 그럴 수 있다 그림 1에서 볼 수 있듯이 전극 접착력이 크게 향상되었습니다. NMP 첨가로 접착력 향상 전극은 첨가된 NMP의 양에 비례합니다. 접착은 밴의 일종입니다. 데르 발스 힘(der Waals force)은 분자 사이의 상호작용에 따라 달라집니다.

LiFePO4 생산 과정 중 전극 시트, 전극 시트는 필연적으로 다음과 접촉하게 됩니다. 공기 중의 산소. 가열 과정에서 가열된 전극 시트는 산소와 반응하여 산성기를 형성한다. 산성 그룹에는 전자가 부족하고 수성 바인더에서 (-CN)과 약한 분자간 수소 결합을 형성합니다. 이는 슬러리의 요변성을 변화시키고 유동성을 감소시키며 고르지 못한 결과를 초래합니다. 슬러리 코팅. NMP를 첨가하면 전극의 산성 그룹이 중화됩니다. 시트. 전극 표면의 전자 손실을 줄일 수 있습니다. 시트, 슬러리의 요변성을 방지하고 시트 사이의 접착력을 높입니다. 바인더와 집전체. 양극 슬러리가 균일하게 분산되어 유동성이 향상되어 가동률이 향상됩니다. 슬러리와 전극 시트의 모습입니다. 따라서, 전자가 풍부한 용매 NMP는 배터리 성능을 향상시킬 수 있습니다.

표 1은 4가지 전극시트의 유연성 테스트. 그림 1을 보면, 6mm 직경의 바늘을 감았을 때 표면 균열이 나타나는 것을 발견했습니다. 양극 A를 테스트하고 직경 1mm의 권취 바늘을 테스트 결과, 전극 B~D에는 표면 균열이 발생하지 않았습니다. 다음과 같은 것을 알 수 있다. 가장 열악한 유연성은 순수한 수성 양극 시트입니다. 준비 중에 균열, 파손 및 찢어지기 쉽습니다. NMP를 추가하면 전극 시트의 유연성 향상 및 활용도 향상 전극 시트의 속도. LA132 바인더의 라텍스 입자는 강력합니다. 분자간 힘이 강하고 비틀림 능력이 약한 극성 고분자, 전극 시트는 깨지기 쉽습니다. NMP를 첨가하면 직경이 LA132 바인더의 라텍스 입자가 증가하면 비틀림 능력이 향상됩니다. 증가하면 분자 사슬 회전 능력이 감소하고 유연성이 떨어집니다. 전극시트의 성능이 향상되었습니다.

|

표 1 전극 유연성과 NMP 첨가 간의 관계 금액 |

|||||||

|

아니오 |

D10 |

D8 |

D6 |

D4 |

D3 |

D2 |

D1 |

|

아 |

아니요 |

유연함 |

유연함 |

유연성 |

유연성 |

유연성 |

유연한 |

|

B |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

|

C |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

|

디 |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

아니요 |

표 2는 전기화학적 전극시트 성능 테스트 결과입니다. 첫 번째 방전 비용량, 충전 및 방전 값 효율, 방전 중앙 전압 및 정전류 비율은 기본적으로 동일합니다. 이는 NMP 첨가가 방전에 영향을 미치지 않음을 보여줍니다. 양극의 용량 및 충방전 특성 양극시트의 활물질

|

표 2 전극의 전기화학적 특성 |

||||

|

아니오 |

초방전 비용량/(mAh·g-1) |

충방전 효율 /% |

방전 중간 전압 /V |

정전류비율/% |

|

아 |

157.0 |

97.90 |

3.384 |

99.3 |

|

B |

157.1 |

98.10 |

3.386 |

99.4 |

|

씨 |

156.9 |

98.00 |

3.385 |

99.4 |

|

디 |

157.0 |

97.90 |

3.385 |

99.3 |

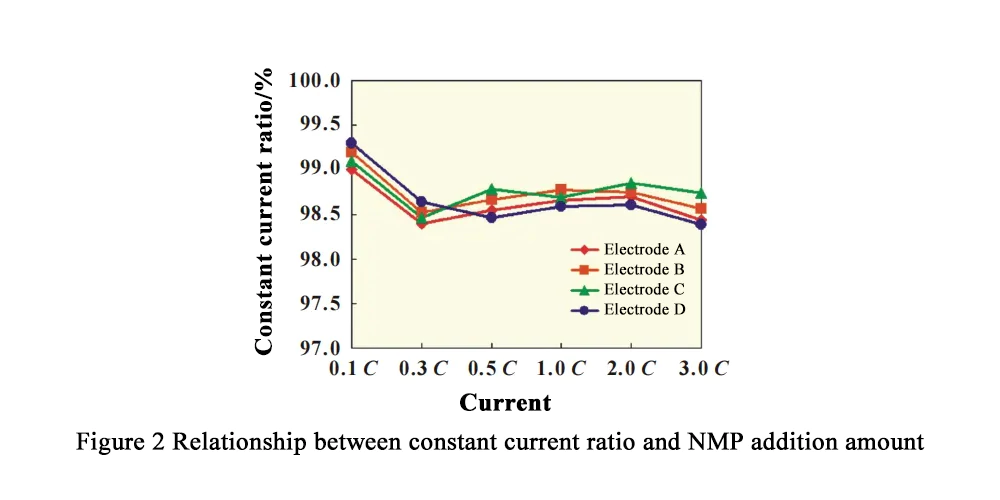

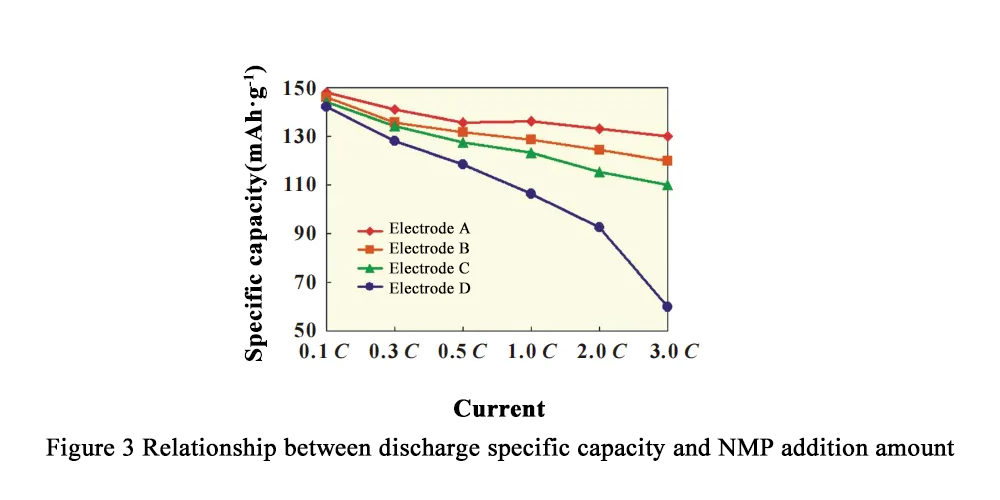

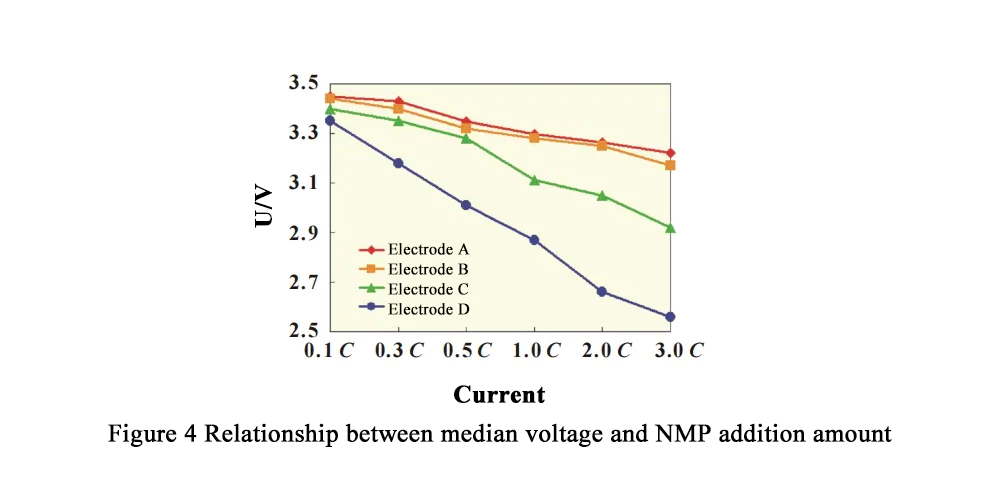

그림 2~4는 관계를 보여줍니다. 정전류 비율, 비율 방전 비용량, 방전 간 4개의 전극 시트의 중앙 전압 및 NMP 첨가량

그림 2에서 다음과 같은 것을 알 수 있다. 동일한 테스트 조건, 4개의 충전 정전류 비율 배터리가 모두 98.2% 이상입니다. 그림 3과 4를 보면, 동일한 전극 시트의 방전 비용량 및 중앙 전압 방전율이 증가함에 따라 계속해서 감소합니다.

방전용량과 중간전압 전극 A와 B의 방전 속도는 기본적으로 동일합니다. 처럼 방전율이 증가하면 중앙 전압 및 방전 용량이 증가합니다. 전극 C와 D는 점차 증가합니다. NMP를 추가하면 다음과 같이 표시됩니다. 1% 이하의 농도, 비율 방전 성능 배터리는 영향을 받지 않습니다. NMP를 100% 이상의 농도로 첨가하면 1%이면 NMP는 양극의 방전 용량과 중간 전압에 영향을 미칩니다.

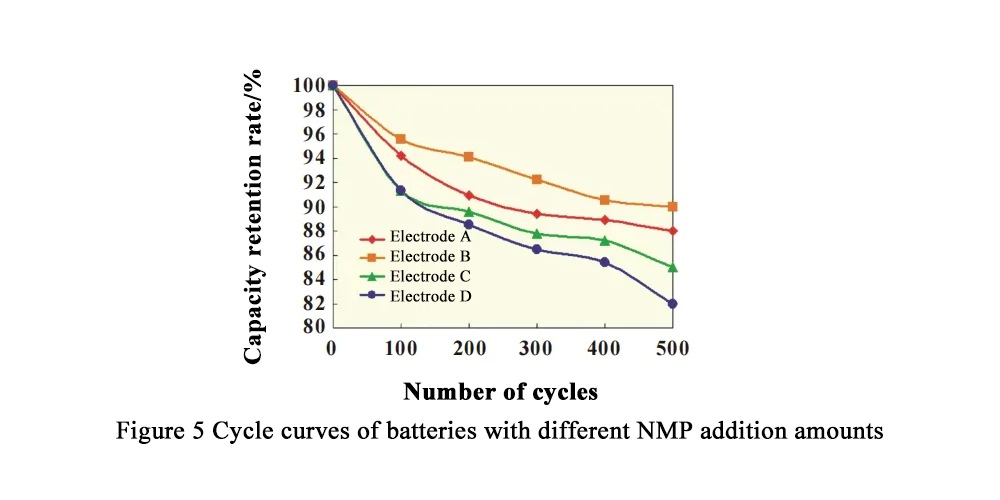

그림 5는 사이클 성능 곡선을 보여줍니다. 4가지 종류의 배터리 중 하나입니다. 그림 5를 관찰하면 다음과 같은 사실을 알 수 있습니다. 충방전 주기의 시작, 용량 감소 추세 전극 시트 A와 전극 시트 B는 유사하며 용량 감소 전극 시트 C와 전극 시트 D의 추세는 유사하지만 전극 시트 C와 전극 시트 D의 감쇠율은 더 크다. 다음과 같이 사이클이 계속되면 전극 시트 A, C, D의 부패가 가속화되고 전극 시트 B의 감쇠율은 기본적으로 변하지 않습니다. 최종 배터리 용량 유지율은 전극 시트 Dï¼Cï¼Aï¼B입니다. 이는 NMP의 양이 1% 미만으로 첨가하면 사이클 특성을 개선하는 데 유리합니다. 배터리에 추가된 NMP의 양이 1%보다 크면 사이클이 배터리 특성에 영향을 미칩니다.

결론

양극의 접착력 NMP를 첨가하면 시트의 성능이 향상되며, 접착력은 점차 증가합니다. NMP 첨가량이 증가합니다. NMP를 첨가한 후, 전극이 중화되어 전자 손실을 줄일 수 있습니다. 전극 표면은 슬러리의 요변성을 방지하고 바인더와 집전체를 접착시켜 양극을 만든다. 슬러리를 균일하게 분산시켜 유동성을 향상시켜 슬러리와 전극의 활용. NMP 첨가량이 다음과 같을 때 1% 미만이면 배터리의 속도 방전 성능에 영향을 미치지 않습니다. 배터리의 사이클 특성을 향상시킬 수 있습니다. 그러나, 추가된 NMP 양이 1%보다 크면 NMP가 방전 용량에 영향을 미칩니다. 양극의 중간 전압과 사이클을 줄입니다. 배터리의 특성.